液壓馬達制動回路的典型故障及其解決方法

關鍵詞: 液壓馬達,制動回路,比例方向閥,超越負載

1 、液壓馬達的傳動方式

在設計液壓馬達控制回路的時候, 經常遇到的問題一是負載的轉速低, 轉動慣量大。二是馬達的工況在正向負載和負向負載( 超越負載) 之間交替變化。

解決頭個問題有以下2 種方案:

(1) 采用低速大扭矩液壓馬達直接驅動負載。該方案的特點是: 馬達至負載之間不需要傳動機構, 但當負載的轉動慣量大時, 需要選用排量大的馬達, 相應地控制閥、液壓泵和管道的通徑都要加大。這對行走設備和安裝空間有限的場合是一種不經濟的方案。

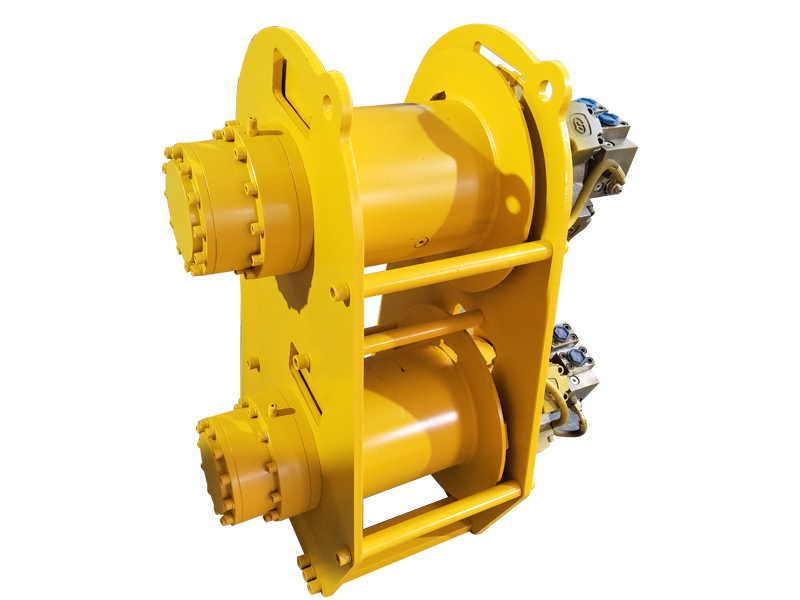

(2)采用高速液壓馬達通過減速裝置驅動負載。該方案的特點是: 馬達與負載之間要設置減速機構, 這樣, 從負載等效到馬達輸出軸上的慣性矩大大降低。圖1 是降低馬達慣性矩的常見傳動裝置。

采用圖1 的方案后, 可選用小排量的高速液壓馬達, 而且可以在減速裝置中設置錐面軸承承受負載中的軸向分量, 提高傳動裝置的響應速度, 是液壓馬達廣泛采用的傳動方案。

解決第二個問題毫無例外地采用在馬達回油路上設置平衡閥的方案。圖2 是馬達驅動重物升降的典型制動回路。這種制動回路如果設計不當, 就會引起如圖3 所示的馬達斷裂的典型故障。

圖2 所示馬達正常的制動過程是: 操作人員發出停車指令后, 比例方向閥閥芯回到中位,A、B 腔迅速卸壓。當B 腔壓力下降到平衡閥較低控制壓力以下時,平衡閥閥芯在復位彈簧作用下關閉平衡閥閥口, 切斷馬達回油通道, 重物平穩停止運動。但是, 如果在比例方向閥閥芯回歸中位過程中, 平衡閥控制腔壓力不能及時卸壓, 而是出現短暫壓力上升后再下降的情況, 則平衡閥閥口先是進一步開大, 使重物出現象自由落體一樣的加速下滑現象。待平衡閥

控制腔壓力下降到較低控制壓力后, 平衡閥閥口才關閉, 重物才會停下。圖2 所示的馬達制動回路可簡化成圖4 所示的模型。

顯然, 重物從運動到停止狀態的改變, 實際上是重物向下運動的動能轉變成馬達回油腔中液體壓力能的過程。如果重物加速下滑一段距離??h 后再突然停下, 則重物增加的動能將使容腔中受壓液體的壓力從p 0 上升到p 1。在此過程中, 重物的動能全部轉化成馬達回油口的壓力能。由能量守恒定律p 1Vo = mv12/ 2 和自由落體的運動規律v 1=Δh/t 1+1/2gt 1可求得:p 1=(1/2V0)mv12=m/2Vo(Δh/t1+1/2 gt1)2式中p 1--馬達回油口液體吸收重物動能后的壓力

V0--馬達回油腔到平衡閥閥口間的容積

上式表明, 在平衡閥控制的馬達回路中, 如果負載質量大, 則重物短距離的自由下滑后再突然停止都會使馬達回油腔的壓力瞬間升得非常高。重物的質量m 越大, 下滑的距離Δh 越長, 壓力p 1 就越高。當這一壓力超過馬達允許的較高壓力, 柱塞馬達球鉸和傳動軸的連接處會因不能承受超高壓差形成的過大轉矩而發生斷裂。這樣, 柱塞會在高壓油的作用下從缸體上的柱塞孔中沖出, 使馬達回油腔釋放的高壓油迅速充滿整個殼體內腔。如果馬達泄油口不能及時卸掉這一壓力, 馬達殼體就會炸開甚至斷裂, 出現如圖3 所示的典型故障。

3 、故障原因分析及解決方法

在圖2 所示的系統中, 造成重物下滑故障的具體原因包括:

①系統主回油過濾器5 堵塞, 使B 腔卸壓不及時;

②比例方向閥存在零偏, 即使控制信號為零, 馬達的主控油路也不能及時卸壓, 致使平衡閥控制油路卸壓時間過長, 平衡閥主閥口不能及時關閉;

③油溫過低, 油液黏稠, 馬達主回油路流動阻力大;

④平衡閥控制腔中的過濾器堵塞。

為了徹底解決上述問題, 在設計包含有大質量的馬達制動回路時, 關鍵是要確保平衡閥控制腔壓力能夠及時卸壓。為此, 應將平衡閥的控制方式由內泄式改為外泄式, 如圖5 所示。

此外, 在操作和維護中, 控制油溫在合理范圍, 及時更換回油濾芯, 使重物在低速下停車( 比例方向閥給定信號由較小值降為零) , 均有利于平衡閥控制腔及時卸壓, 避免這類事故發生。

| 上一條:液壓馬達液壓傳動的工作原理 | 下一條:濟寧山拓產品介紹及9000認證 CE認證和專利 |